С подписью и печатью

3D-принтеры обещают изменить правила игры для производителей дорогих часов

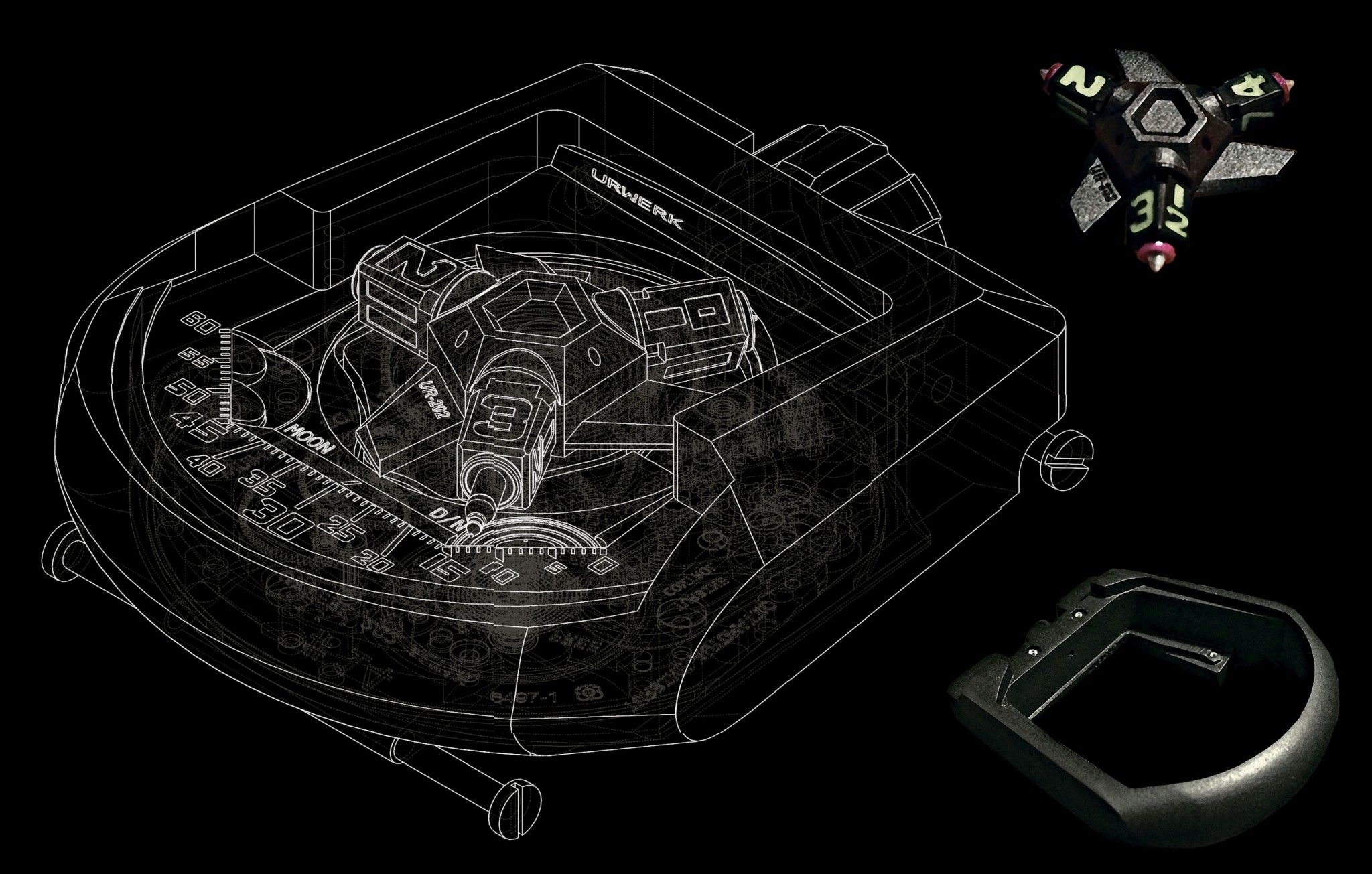

Студент университета в Сан-Хосе, будущий инженер-машиностроитель Карел Бачанд имел пристрастие к сложным часам, стоимость которых значительно превышала его бюджет. Особенно ему нравились Urwerk UR-202 с вращающимися сателлитными указателями, корпусом в форме акулы-молота и ценой более $150 тыс. И тогда он сделал то, что сделал бы на его месте каждый уважающий себя гик. «Я решил смоделировать эти часы на компьютере, чтобы визуализировать работу механизма», — говорит он.

Полезный досуг

Бачанд никогда не видел Urwerk наяву. Но через год трудоёмких упражнений в обратной инженерии виртуальные UR-202 были готовы. Оставалось их изготовить. Прототипировать все части в 2008 году, когда вышла модель UR-202, было бы недопустимо дорого. Но в 2013-м Бачанд смог за умеренные деньги воспроизвести детали с помощью 3D-печати. Отпечатанные на 3D-принтере UR202 произвели такое впечатление на сооснователей Urwerk Феликса Баумгартнера и Мартина Фрая, что в 2015 году они пригласили часовщика-самоучку на выставку SIHH в Женеву, чтобы сравнить копию с оригиналом.

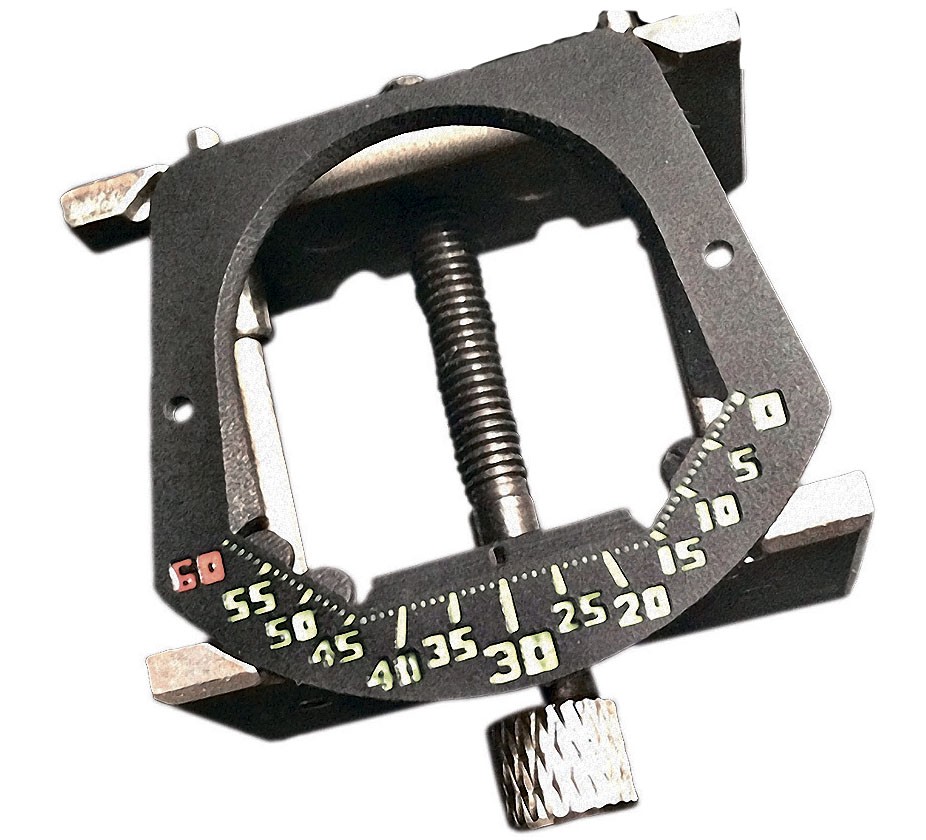

Аддитивная технология, как официально называется 3D-печать, — метод производства деталей из порошка. Его частицы спекаются (нагреваются, но не до полного расплавления) и укладываются слоями с помощью высокоточных лазеров. Сейчас 3D-печать в основном используют для прототипов корпусов, но речь всё чаще идёт о моделировании — как корпусов, так и частей механизма.

В высшей лиге

«Мы прибегаем к услугам 3D-принтера каждую неделю, если не каждый день», — говорит Федерика Карпано, директор по исследованиям и развитию марки Panerai. Корпуса отливают из полимера, чтобы быстро протестировать их с точки зрения стиля и комфорта. Для наглядной демонстрации новой системы быстрой смены ремешков Panerai эту конструкцию отпечатали в масштабе, в 5–10 раз превышающем реальный размер. Что Panerai категорически не делает, в отличие от менее солидных компаний, так это 3D-прототипирование механизмов. Даже самые совершенные 3D-принтеры не могут обеспечить точность до микрона, которая является стандартом часовой индустрии. К тому же у спечённых материалов другие физические свойства по сравнению с металлом. Когда детали выходят из принтера, они требуют финальной ручной обработки. Часовщики избегают этих сложностей, изготавливая части демонстрационных и опытных механизмов из полированного акрила.

Аддитивное производство даёт другие преимущества, например, беспрецедентную вариативность. «Вы можете напечатать деталь любой формы без всяких ограничений», — говорит Карпано. Даже сделать её полой. Panerai демонстрировал эти возможности на примере Lo Scienziato Luminor 1950 Tourbillon GMT Titanio, первой серийной модели с отпечатанным на 3D-принтере корпусом. «Стояла задача снизить вес часов, сохранив их твёрдость», — объясняет Карпано. Инженеры запрограммировали принтер так, чтобы получить титановый корпус с внутренней полостью. (Принтер недокладывает материала в середину центральных слоёв.) Чтобы внешне корпус выглядел как классический Panerai, его обработали на станках с ЧПУ.

Карпано считает, что безупречная гладкость Lo Scienziato демонстрирует мастерство Panerai в титановом спекании и обработке. Но архитектор и предприниматель Михил Холтхинрихс думает иначе: «Они прячут технологию, новая модель неотличима от уже существующих. 3D-печать сделала корпус легче, но в отсутствие других аспектов это просто фокус».

Холтхинрихс основал собственную часовую компанию в Голландии, чтобы показать преимущества 3D-печати. Он считает, что шероховатую поверхность отпечатанных деталей следует не прятать, а выставлять напоказ. Ornament, первый продукт одноимённого бренда, это отлично демонстрирует. Как и Lo Scienziato, стальные Ornament 1 стали легче благодаря изыманию части материала там, где он структурно не требуется, при этом часы охотно показывают скелетонированные ушки. «Аддитивный процесс совершенно меняет дизайн, — объясняет архитектор. — Появляется масса неординарных форм». Некоторые игроки индустрии хотят внедрить эти формы не только в корпуса, но и в подвижные части механизма. Себастьян Шолмонте, глава отдела инноваций и маркетинга производителя механизмов Sellita, видит на горизонте революцию, сопоставимую с той, что произвёл в индустриальном дизайне пластик. «Столетиями мебель делали из дерева, угловатой и с деталями, привинченными друг к другу», — замечает он. Поначалу пластик использовали по старинке, а потом догадались, что мебель из него может быть обтекаемой и монолитной. «Обычно движущиеся детали состоят из горизонтальных и вертикальных частей, — говорит Шолмонте. — Но 3D-печать даст возможность создавать текучие формы, которые очень дорого производить на традиционных пятикоординатных станках. У вас на запястье окажется скульптура». Он предсказывает платины (основы механизма) с барочными узорами, мосты, выгнутые в форме драконов, и даже детали, копирующие любимых домашних животных. (Единственное, что не под силу аддитивной технологии, так это привить хороший вкус.)

Шолмонте, как и большинство швейцарцев, считает, что 3D-печать столкнётся со строгими стандартами часового производства. Среди ограничивающих факторов — малое число материалов (в том числе скромные возможности аддитивной технологии в работе с золотом), металлургическая несовместимость и особая точность, которая требуется от станков.

Как бы то ни было, Карел Бачанд, окончив университет, основал собственный бренд и готовится выпустить часы Barrelhand Project 1 с верхней платиной из спечённой стали.